Групповое производственное планирование для сложной поточной линии

Под сложной поточной линией здесь понимается переналаживаемая линия для большой номенклатуры продукции, которая состоит из нескольких рабочих центров, предназначенных для выполнения разнородных технологических процессов.

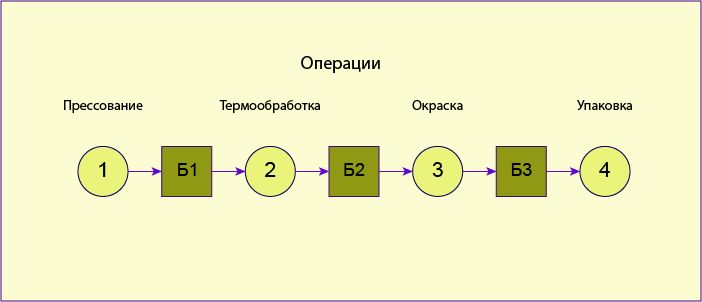

В настоящей работе рассматривается составление производственного расписания для сложной поточной линии на примере линии по выпуску алюминиевых профилей. На рис.1 приведена схема основных операций, учитываемых при планировании.

Рис.1. Расчетная схема поточной линии

Укрупненно линия состоит из пресса 1, печи 2, конвейера окраски 3 и стендов для упаковки продукции 4. После каждой из первых трех операций алюминиевые профили устанавливаются в контейнерах (буферах Б1, Б2 и Б3). Все контейнеры предполагаются одинакового размера, и соответственно, вмещают количество профилей, определяемое размерами профилей. Контейнеры передаются с одной операции на последующую, поэтому размеры каждого буфера непрерывно изменяются. После упаковки порожние контейнеры возвращаются на операцию прессования.

В реальной поточной линии по выпуску алюминиевых профилей выполняются также некоторые другие операции (гальваническая, разогрев заготовок, разрезка прутков и т. д), но они имеют небольшую продолжительность, сравнимую с погрешностью планирования, и поэтому могут не учитываться при предварительном составлении производственного расписания.

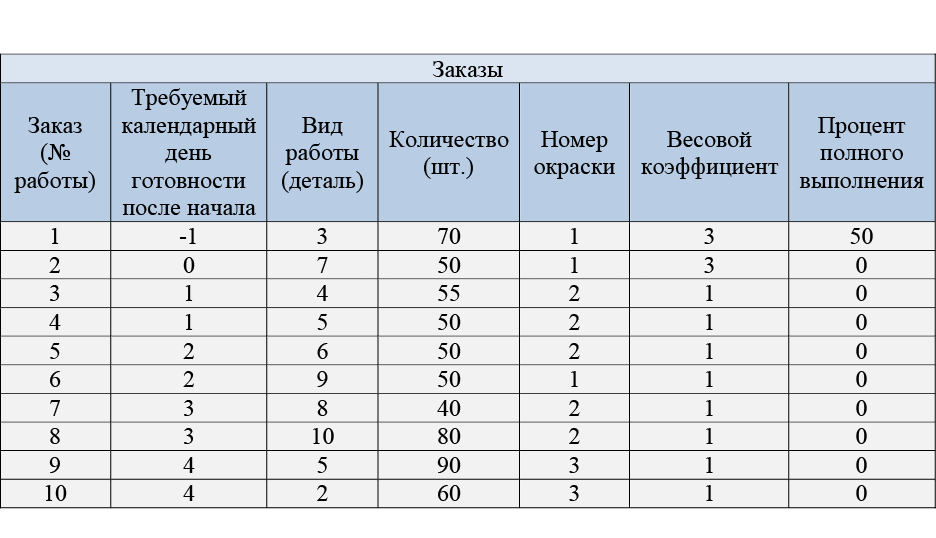

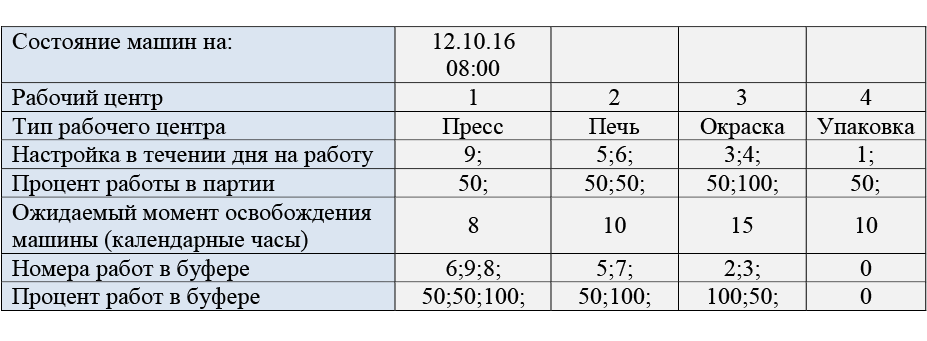

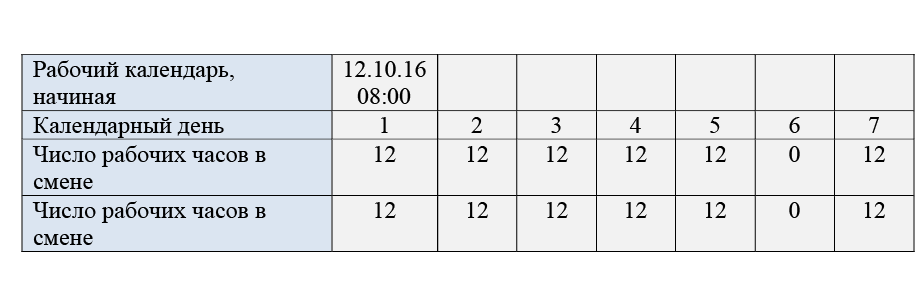

Исходные данные для расчета расписания состоят из набора заказов (рис.2), перечня видов изготовляемых деталей (профилей) (рис.3), перечня используемых прессформ (рис.4), норм времени на переналадку окрасочного конвейера на различные цвета (рис.5), таблицы текущего состояния линии (рис.6) и таблицы рабочего календаря (рис.7.).

В описываемом примере расчета учитываются 30 работ, срок выполнения которых находится в пределах от -1 (запаздывание) до 14 дней. Для каждого заказа указывается вид необходимого профиля, количество в штуках, номер окраски и процент полного выполнения заказа на момент планирования. Важность своевременного выполнения заказа может быть усилена при помощи весового коэффициента.

Поскольку предполагается, что профили всех видов прессуются из одинаковых заготовок, то для каждой детали записываются нормы количества из одной заготовки, указываются нормы времени на прессования одной штуки, а также наибольшее возможное количество профиля конкретного вида, помещаемое в один контейнер.

Для профиля каждого вида в данном примере используется одна прессформа, для которой установлена некоторая стойкость к износу. Величина текущего износа должна учитываться и использоваться при планировании.

Рис.2 Фрагмент таблицы заказов

Рис.3 Номенклатура выпускаемых деталей (профилей)

Рис.4 Используемые пресс-формы

Рис.5 Нормы времени на переналадку окрасочного конвейера

Время (трудоемкость) на изменение цвета окраски зависит от порядка этого изменения. Если переход от светлой окраски к более темной, время меньше, чем в противоположном случае.

Рис.6 Исходное состояние рабочих центров

В исходном для планирования состоянии на каждом рабочем центре и в каждом буфере находятся текущие работы, причем процент выполнения каждой из работ может быть различным. В данной работе полагается, что дробление работ на части неизбежно из-за того, что печь имеет ограниченный объем и вмещает определенное количество контейнеров с деталями. Поэтому на каждой операции возможно, как выполнение части одной работы (заказа) (на операциях прессования и упаковки), так и сразу нескольких работ (операции термообработки и окраски). В последнем случае работы должны быть подобраны по одному цвету.

Рис.7 Фрагмент рабочего календаря

В рассматриваемом примере полагается, что линия работает в двухсменном круглосуточном режиме, но с перерывом на один выходной день.

Рис.8 Форма ввода данных

На рис.8 приведена форма ввода большого количества исходных параметров расчета, которые в данном случае являются календарно-плановыми нормативами, описывающими возможности рабочих центров.

В качестве критериев расчета одновременно используются 2 величины: суммарные издержки на переналадку линии и функция средней полезности всего набора выполняемых заказов. Последний критерий полностью определяет своевременное выполнение заказов в соответствии с требованиями заказчиков.

Функция полезности для каждого из выполняемых заказов с течением времени непрерывно изменяется, поскольку она зависит от текущей производственной напряженности. Напряженность заказа падает с ростом резерва времени на выполнение заказа и увеличивается с ростом его трудоемкости.

Напряженность заказа всегда положительна, причем ее значение по истечении установленного срока выполнения заказа быстро растет. В отличие от напряженности, функция полезности заказа положительна только, пока резерв времени на выполнение заказа положителен; если этот резерв отрицательный – функция полезности заказа становится отрицательной.

Подробное описание указанных критериев наиболее подробно изложено в монографии «Динамические расписания для гибких производств: 12 компьютерных программ», Москва, 2018, а также в многочисленных книгах, статьях и докладах автора на русском и английском языках.

Функции полезности отдельных заказов можно складывать. На базе этого свойства разработан алгоритм расчета производственных расписаний, представляющий дерево последовательных решений о запуске каждого рабочего центра. При этом на каждом уровне построения дерева из всех возможных таких решений отбираются те из них, для которых оба упомянутых выше критерия являются «недоминируемыми». Это значит, что отбрасываются те возможные варианты решения, для которых существуют другие решения с лучшими значениями обоих критериев. Такой алгоритм называется «жадным».

Рис.9. Результаты планирования

На рис.9 приведены результаты расчета производственного расписания.

Количество возможных вариантов для рассматриваемых сложных линий обычно очень невелико, и часто вообще равно одному варианту.

Каждый рабочий центр здесь именуется машиной. Числа, разделяемые знаком «;», представляют собой работы (заказы), выполняемые на каждой машине.

Отличительной чертой настоящего решения является его групповой характер. Это свойство проявляется для каждой из машин.

Рассмотрим сначала ситуацию для машины 2 (печи). В исходном состоянии (рис.6) в печи подвергаются обработке одновременно 2 работы: 5 и 6, причем в печь загружено по 50% работы 5 и 50% работы 6. Кроме того, в контейнерах буфера печи Б2 содержится 50% работы 5 и 100% работы 7.

Расчет показывает, что после освобождения печи от текущей обработки, ее целесообразно загрузить работой 8 из буфера Б1, которая там находится в количестве 100%. Полностью, однако сделать это невозможно, так как полный объем контейнеров с этой работой превышает полезный объем печи, и в результате один из контейнеров с работой 8 (содержащий только 6% от работы 8) пока остается в буфере Б1. Поэтому на следующей загрузке печи необходимо объединить обработку остатка работы 8 с 50% работы 6 из буфера Б1. Таким образом, получаются группы возможных заказов для совместной термообработки. При дальнейшей загрузке печи аналогичная ситуация имеет место с работами 9 и 10, 10 и 11, 13 и 14. В некоторых случаях возможны даже объединения трех работ (например, 14, 15 и 16).

Перейдем к рассмотрению обработки на машине 3 (окрасочный конвейер). В исходном состоянии рис.6) на конвейере находятся 50% работы 3 и 100% работы 4, которые окрашиваются в цвет № 2 (рис.2). После того, как на конвейере появятся свободные места для установки деталей, возможно начало выполнения другой работы, если ее цвет также имеет номер 2. В данном случае, работа 8 имеет этот номер цвета, и поэтому она может быть передана на окрасочный конвейер после окончания соответствующей операции термообработки. Это происходит в данном случае позже, чем конвейер полностью освобождается (рис.2) .

При этом, как было показано выше, работа 8 передается не вся, а в количестве 94%. После полной установки этой партии для работы 8 на конвейер, из буфера Б2 (и после первой выгрузки машины 2) (рис.6) устанавливаются детали работы 5. При этом партия в 94% работы 8 и партия в 100% для работы 5 образуют группу работ одного цвета, которая выполняется без переналадки и для наглядности заключена в скобки.

При последующем построении дерева решений система требует необходимости выполнения работы 6 (рис.2), которая должна быть окрашена в цвет № 1. Для этого все детали предыдущей работы 5 должны быть выгружены с конвейера, а сам конвейер перестроен на новый цвет № 1. После такой перенастройки на конвейер могут устанавливаться 50% работы 6 из буфера Б2 (рис.6).

За время выполнения работ 8 и 5, а также части работы 6 на окрасочном конвейере, на машине 2 (печи) производится термообработка группы из 50% работы 6 и остатка в 6% работы 8 из буфера Б1 (рис.6).

После второй выгрузки машины 2 вторая часть работы 6 может быть передана на окрасочный конвейер (рис.9). При этом образуется новая группа из двух частей работы 6.

Затем конвейер должен снова быть перестроен на цвет № 2 и на нем сможет выполняться группа из 100% работы 7 и остатка работы 8.

На прессе (машина 1) группирование производится по видам работ. При этом группа может состоять из нескольких партии для одной работы (например, 2 партии для работы 12), или из нескольких работ одного вида (14 и 28, 11 и 15 и т.п.).

При упаковке (рабочий центр 4) группирование ведется для нескольких партий одной работы (например, для работы 3 или работы 6 и т. п).

Полученное решение не является на 100% оптимальным и, вообще говоря, может быть улучшено. Причина заключается в использовании «жадного» алгоритма, не обеспечивающего «глобальную» оптимизацию. Зато решение получается достаточно удовлетворительным, быстрым и надежным – длительность программы в данном примере составляет порядка 2 мин.

В дальнейшем решение может быть улучшено в двух направлениях. В первом случае можно отталкиваясь от полученного, искать оптимальное решение по минимуму издержек при помощи специально разработанной программы (например, на основе генетических методов). Во втором случае, можно положиться на опыт пользователя и использовать ручную корректировку расписания.

Описанное решение может применяться как пример базового решения для различных задач в металлургии, химическом производстве, пищевой промышленности и т.п, во всех тех случаях, где имеет место сложное многономенклатурное производство.

Мауэргауз Ю. Е.

Узнать о производственном планировании в системе управления производством "Галактика AMM"

Еще о производственном планировании

Оперативное планирование – ресурсная бережливость и отсутствие «штурмовщины»

Управление производством. Галактика АММ в вопросах и ответах